Визуальный контроль – цвета вашего бизнеса

Компании индустрии моды все активнее применяют принципы бережливого производства в своих цепочках поставок. Один из них гласит: «используйте визуальный контроль, чтобы ни одна проблема не осталась незамеченной». О каком именно визуальном контроле может идти речь, если компания производит одежду под собственным брендом?

Рассмотрим управление модным бизнесом как итерационный процесс. Выделим пять основных этапов:

· Планирование ассортиментной матрицы будущей коллекции

· Организация работ по размещению заказа на пошив

· Контроль сроков производства и качества изделий

· Уточнение и, при необходимости, корректировка исходного плана и параметров заказа - сроков, объемов, цены

· Непрерывное улучшение ключевых показателей эффективности (KPI) и отбор поставщиков и субподрядчиков

Экономим планируя

Основой бережливого производства является процесс устранения потерь, отходов и любой деятельности, которая потребляет ресурсы, но не создает ценности. Чтобы выявить области со значительными потерями, важно получить представление о работе компании в будущем, то есть спланировать ее деятельность. И чем дальше горизонт планирования, тем ниже риск несвоевременного обнаружения очередной проблемы-источника потерь.

|

|

|

|

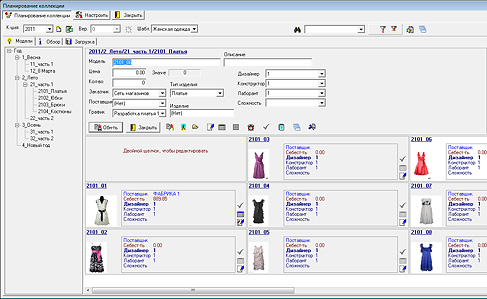

Рис.1. Планирование ассортиментной коллекции |

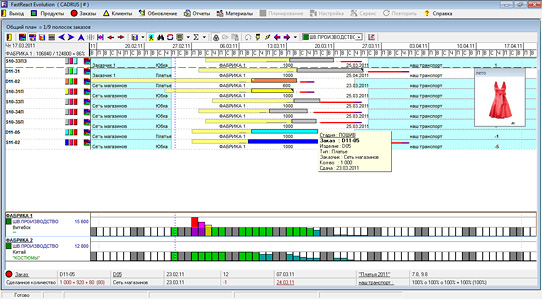

Рис.2. Размещение предполагаемых заказов на пошив у потенциальных субподрядчиков |

- Статистика продаж компании за прошлые периоды/сезоны

- Зависимость себестоимости пошива от объема заказа

- Зависимость сроков производства и их надежности от особенностей конкретного поставщика, в том числе от его удаленности, схема закупки/поставки материалов, зарезервированные для нас производственные мощности.

Помимо внешних по отношению к компании факторов, при планировании ассортиментной матрицы учитывается:

- Статистика продаж компании за прошлые периоды/сезоны

- Зависимость себестоимости пошива от объема заказа

- Зависимость сроков производства и их надежности от особенностей конкретного поставщика, в том числе от его удаленности, схема закупки/поставки материалов, зарезервированные для нас производственные мощности.

Организуем исполнение

Построить план – это только полдела. Многое зависит от того, насколько четко и согласованно этот план будет реализовываться конкретными исполнителями. В отличие от ситуации, когда каждый отдел или сотрудник работает по своим собственным понятным ему одному приоритетам, качественная система управления «ведет за руку» исполнителей в строгом соответствии с общим планом.

Очень важно трансформировать общий план всех работ в индивидуальные планы работ для каждого исполнителя. Другими словами, придя утром на работу, сотрудник должен увидеть перед собой четкий список своих задач, сформированный в последовательности их сроков выполнения (сдачи). Например, конструктор должен сначала делать лекала для тех моделей, которые раньше пойдут в производство. А дизайнер - создавать эскизы тех моделей, которые, в свою очередь, раньше потребуются конструктору.

Такой подход основан на так называемой «системе вытягивания, подразумевающей, что потребитель сначала заказывает продукцию и затем «тянет» ее по всей цепочке поставок.

Контролируем полностью визуально

Регулярный контроль трудоемок и недостаточно надежен без цветовой индикации проблемных участков. Чтобы мы не упустили что-то из вида - все должно быть отображено в одном месте. Проблемы нужно четко выделить цветом, причем высвечивать следует одни только проблемы.

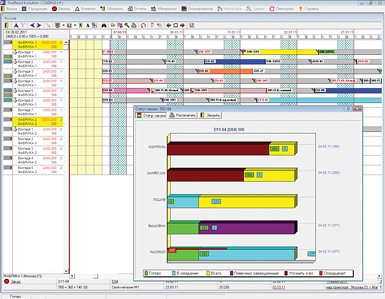

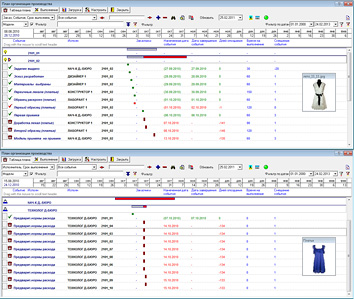

Рис.3. Трансформация общего плана всех работ

в индивидуальные планы работ для каждого исполнителя

Принцип «Все, что необходимо, - на одном экране» - лучшая защита от пресловутого «человеческого фактора». Никаких перегружающих внимание цифр и букв – только цвета. И у каждого типа проблем свой цвет в зависимости от важности, срочности и предметной области.

Визуальный контроль позволяет держать руку на пульсе протекающих в компании процессов. Мы должны иметь возможность незамедлительно получить общее представление о текущем состоянии дел, просто взглянув на экран, сигнализирующий нам определенным цветом о потенциальной или реальной проблеме. Если наши собственные фабрики или фабрики наших субподрядчиков удалены от центрального офиса компании, то средства удаленного обмена данными помогут оперативно поддерживать общий план в актуальном состоянии. Организация единообразного процесса оперативного обновления информации от поставщиков по электронной почте или через web-интерфейс будет хорошим подспорьем.

Корректируем план как можно чаще

Надлежащий контроль над статусами работ является необходимым условием своевременного приведения календарного плана в соответствие с фактическим положением дел.

По мере возрастания сложности ассортимента и сокращения сроков способность оперативно реагировать на изменения становится ключевым фактором успеха нашего бизнеса. Клиент-ориентированность - это в первую очередь быстрый отклик на любые вопросы, претензии или просто новые требования потребителя, что невозможно без четкого видения полной картины всей цепочки поставок.

В погоне за изменчивым спросом в меру лояльных и не всегда предсказуемых клиентов особенно важно видеть полную картину хода работ. Например, обладая достаточным контролем над отшиваемыми у производителей в данный момент изделиями, мы, при необходимости, сможем успеть «в самый последний момент» заказать еще 500 штук «распроданной в один миг» успешной модели. Или наоборот - сократить объемы заказа, если модель «не пошла». Чем крупнее компания, тем острее потребности планирования и, что не менее важно, оперативной корректировки исходного плана. Фактически, качество решения этих задач определяет скорость ответной реакции нашего бизнеса на любые внешние изменения. Однако, без применения графических средств справиться с ними крайне не просто.

|

|

|

|

Рис.4. Контроль за наличием материалов и статусом производственных работ по заказу |

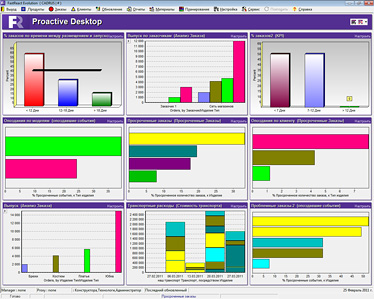

Рис.5. Мониторинг ключевых показателей эффективности (KPI) на приборной доске руководителя |

Мониторинг ключевых показателей эффективности (KPI) на приборной доске руководителяНепрерывно улучшаем показатели

Стратегические цели бизнеса должны быть не только сформулированы в форме конкретных показателей, но также измеримы и достижимы за счет имеющихся ресурсов и в рамках поставленных временных ограничений. Для этого нужно накапливать, обрабатывать и своевременно предоставлять менеджменту различную оперативную информацию в разрезе моделей, заказов, субподрядчиков, производственных участков либо исполнителей.

Однако, в реальности необходимые данные «размыты» по сотням различных бумажных отчетов и табличных файлов, и поэтому труднодоступны для обработки и, следовательно, для регулярного мониторинга высшим руководством. Все ли KPI нашего бизнеса мы действительно контролируем сегодня настолько точно и регулярно, насколько они этого заслуживают? Ведем ли мы непрерывный отбор поставщиков и партнеров, опираясь на фактические показатели их работы, или меняем их лишь под влиянием каких-то исключительных обстоятельств? Во что обходится такая «неточность» и «нерегулярность» нашему бизнесу?

Таким образом, мы опять возвращаемся к преимуществам визуальных средств, позволяющих вынести на единую «приборную панель» наши основные KPI, такие как:

· Сроки производства. Так, в «легком» ассортименте - 90-120 дней от разработки эскизов на коллекцию до отгрузки готовых изделий на склад – уже неприемлемо для многих европейских компаний сегмента “быстрой моды”, для большинства которых сегодня норма – это 70-80 дней, а для лидеров отрасли – 45-60 дней.

· Доля отгрузок без опоздания. Ведущие компании, как правило, очень внимательно следят за этим показателем, не позволяя ему опускаться ниже 97-98%.

· Доля авиаперевозок в доставке готовых изделий. Для компаний, размещающих заказы на пошив в Азии, авиаперевозки зачастую ощутимо увеличивают внеплановые издержки.

Что требуется для последовательного улучшения бизнеса, чтобы делать его более бережливым в контексте перечисленных KPI и привязанных к ним видов издержек?

Используем современные инструменты

Программное обеспечение FastReact является уникальным решением для индустрии моды, разработанным непосредственно для планирования и проактивного управления размещением заказов на пошив изделий, как на собственных фабриках, так и у субподрядчиков. Это единая программная среда визуального моделирования работ по заказам и контроля их состояния на всех стадиях выполнения - от разработки ассортиментной матрицы и до отгрузки готовой продукции в магазины, в которой доступна вся информация, необходимая для принятия управленческих решений. Вот, что говорят о системе FastReact сами ее пользователи.

Отзыв Мата Эрроусмит, директора по производству компании ALL Saints, Великобритания: “До внедрения FastReact установленные на предприятии системы в виду их сложности и разрозненности не позволяли увидеть прозрачную картину бизнес-процессов компании, а также не могли удовлетворить нашу потребность в построении дополнительных отчетов. С помощью FastReact мы смогли повысить прозрачность бизнеса, согласовать потоки информации между подразделениями компании и сократить время отклика на внешние изменения. Применяемый в системе проактивный подход к управлению событиями Критического Пути обеспечивает выполнение всех событий согласно актуальному плану как на этапе внедрения моделей в производство, так и на этапе подготовки к производству. Сразу же после внедрения система FastReact начала приносить нашему бизнесу немалую пользу“

Крис Хит, директор Slimma, Великобритания: «Мы используем FastReact уже несколько лет и полностью удовлетворены системой. Она позволила нам остаться конкурентоспособными в крайне непростых рыночных условиях нашего отраслевого сегмента. Чтобы быстрее реагировать на требования заказчиков, благодаря мощным средствам визуализации сформирован прочный фундамент тесного взаимодействия с поставщиками и производителями».